Tout sur les concepts Six Sigma

Les concepts Six Sigma ont été le cadre le plus important, qui comprend diverses approches, méthodologies et six outils Lean Concepts sigma pour le travail d'amélioration des processus au sein d'une entreprise. Six Sigma garantit moins de gaspillage et des processus et systèmes de qualité à utiliser par les équipes et les individus. Les concepts Six Sigma jouent un rôle central dans l'ensemble des stratégies commerciales et incitent la direction à obtenir des processus pour produire plus de qualité à chaque étape et étape qu'ils subissent. Il est motivé par les données traitées et suit un ensemble de règles et adopte une ligne de pensée disciplinée. Avec les concepts Six Sigma, les défauts sont ciblés et éliminés tout au long de la chaîne de production en comparant la variation ponctuelle entre l'idéal ou attendu et le résultat / sortie réel; depuis le produit jusqu'à son service.

D'un autre côté, nous avons le Lean, qui était principalement utilisé dans la fabrication, mais qui a gagné la priorité dans le passé récent en tant qu'ensemble de méthodologies pour éliminer les déchets dans la courbe et la tournure du processus de production.

Les méthodologies Lean ont des processus comme un «flux de valeur». La gestion de ce flux de valeur implique la définition de valeurs dans le produit et les capacités de processus dans un flux de travail. Ceci est axé sur les besoins des clients et garantit que les clients reçoivent le produit ou le service dont ils ont besoin au bon moment et au bon prix d'achat.

Voici quelques différences entre les concepts Six Sigma et Lean:

| Concepts Six Sigma | Maigre |

| Se concentre sur la réduction de la variation | Se concentre sur l'élimination des déchets |

Suit la méthodologie du DMAIC:

| Suit la méthodologie étape par étape:

|

| Se concentre sur le problème | Se concentre sur le flux des processus |

| L'effet est des sorties de processus uniformes | L'effet est une réduction de la synchronisation du flux |

| Pour les organisations privilégiant les études analytiques. Utilisation de données de haut et de bas niveau, de graphiques et de recherches collaboratives. | Pour les organisations qui recherchent le changement de valeur visuelle et le stress en ce moment. |

| Secteurs qu'il couvre pour inclure la fabrication, la logistique et les entreprises basées sur les données | Secteurs qu'il englobe: commerce, soins de santé, administration |

En regardant le meilleur des deux mondes, les professionnels ont à plusieurs reprises augmenté les chances d'intégrer les deux galaxies des méthodologies commerciales en une seule. En se concentrant sur les avantages entre les deux méthodologies, la combinaison des deux systèmes a donné naissance à «Lean Six Sigma», un pur croisement entre des méthodologies potentiellement vivantes pour une qualité améliorée et des processus plus allégés, augmentant ainsi les revenus de l'entreprise et impliquant des produits à forte valeur ajoutée. qualité et délais d'exécution plus courts.

En plongeant plus profondément dans ces méthodologies, il s'avère très bénéfique de choisir les 5 principes ou approches suivants qui sont exploités dans le concept de Lean et de les intégrer aux concepts Six Sigma de niveau supérieur. La fusion a toujours eu pour résultat de mettre en avant la qualité améliorée produite par les outils Lean six sigma et le délai d'exécution optimal par Lean. Cela se traduit à son tour par des projets à impact rapide et à impact rapide dans la plupart des secteurs. Voici les cinq principes ou approches Lean qui peuvent être intégrés dans les concepts Six Sigma pour un traitement efficace des produits / services:

Remarque: Devenez consultant LeanApprenez à mettre en œuvre les principes Lean. Comprendre les outils et techniques Lean de fabrication Lean, la maintenance productive totale. Devenez un consultant Lean performant grâce à notre formation.

5 outils Lean pour intégrer les concepts Six Sigma

-

Cartographie des flux

À chaque étape du flux de processus, la valeur est ajoutée, dépréciée ou peut être activée. La valeur doit être cartographiée afin que le chef de projet et l'équipe puissent avoir une perspective globale de l'endroit où une valeur n'est pas ajoutée. Ces connaissances peuvent être utilisées par l'équipe pour éliminer de telles activités et réduire considérablement le temps d'attente entre deux étapes dans les processus.

Les avantages de cette approche dans les concepts Six Sigma sont les suivants:

- Processus allégés

- Réduction du temps

- Élimination des déchets

- Amélioration des résultats

Ce processus de cartographie des flux de valeur peut avoir lieu soit dans la phase d'analyse ou d'amélioration de la méthodologie DMAIC, également dans le cycle de Kaizen. Ici, le flux de matériaux ou d'informations est pris en considération pour cartographier avec précision le flux de travail pour ce département ou cette organisation dans son ensemble. Et, par conséquent, les trois catégories sont nées, séparant chaque activité se déroulant pas à pas.

Les activités à valeur ajoutée sont améliorées, les activités sans valeur ajoutée, comme mentionné ci-dessus, sont triées pour être éliminées, et les activités génératrices de valeur sont encore séparées en activités qui peuvent ajouter de la valeur et celles qui coûteraient à l'entreprise, mais n'ajoute pas la valeur nécessaire que l'entreprise recherche.

L'utilisation de l'approche en entonnoir pour cartographier les flux de valeur peut bénéficier efficacement aux grandes comme aux petites équipes. Les éliminations permettent aux processus d'être compacts et aident même à atteindre le principe de réduction des variations du concept Six Sigma.

Exemple

Un exemple qui vient de ma propre expérience; lors de la cartographie de la chaîne de valeur pour un dit processus, il est apparu qu'une approbation particulière était allée à deux personnes différentes dans le flux de travail, qui suivaient essentiellement la même liste de contrôle pour six contrôles de qualité des concepts sigma mais d'un niveau plus élevé, il semblait à l'entreprise que les approbations faisaient office de filtre et de sous-filtre. Une fois, on savait que la deuxième approbation ne fournissait fondamentalement aucune valeur dans le processus, il a été rapidement décidé d'éliminer la boucle dans le flux de travail et cela a réduit le temps de traitement d'une journée de travail.

C'est exactement comment la cartographie des flux de valeur peut bénéficier d'un flux de travail et aider à améliorer la qualité des six concepts sigma et à réduire le temps.

-

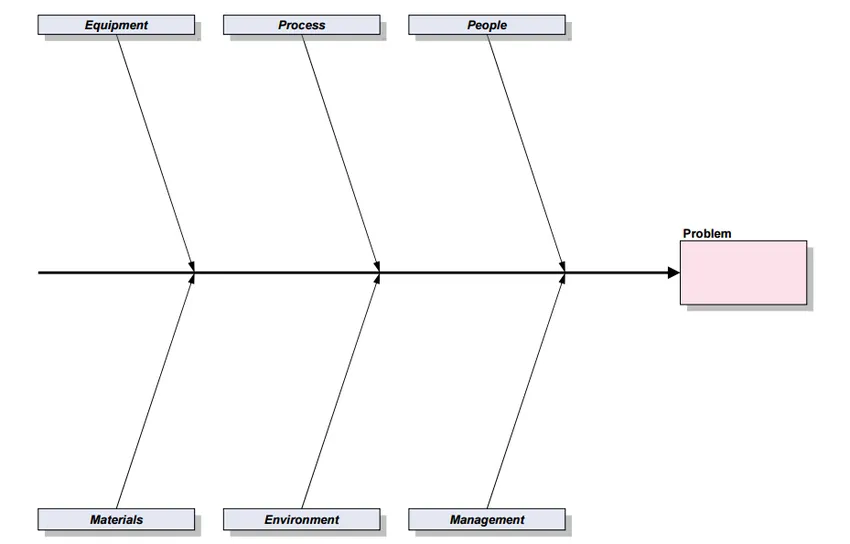

Diagramme d'Ishikawa (arête de poisson) et 5 pourquoi

Également connu sous le nom de diagramme de cause à effet, Ishikawa est un excellent outil simplifié pour l'identification et l'analyse des causes profondes. À Ishikawa, les causes du problème sont représentées graphiquement comme des os du poisson, se ramifiant à partir de l'os principal, représentant l'événement qui a eu lieu.

Ishikawa est normalement utilisé pour structurer efficacement une session de brainstorming pour un problème, un événement ou un effet particulier. Les causes sont classées en 6 catégories pour une utilisation efficace du diagramme en arête de poisson, sinon, s'éloigner de la cause racine est tout aussi simple. Ces catégories sont les suivantes:

- Processus

- Gens

- Équipement

- Matériaux

- Environnement

- Les systèmes

La représentation schématique de l'Ishikawa est la suivante:

La cause principale se ramifie directement des catégories d'arêtes de poisson, tandis que les causes secondaires se ramifient des causes primaires. Cette ramification supplémentaire permet d'atteindre la cause première plus rapidement.

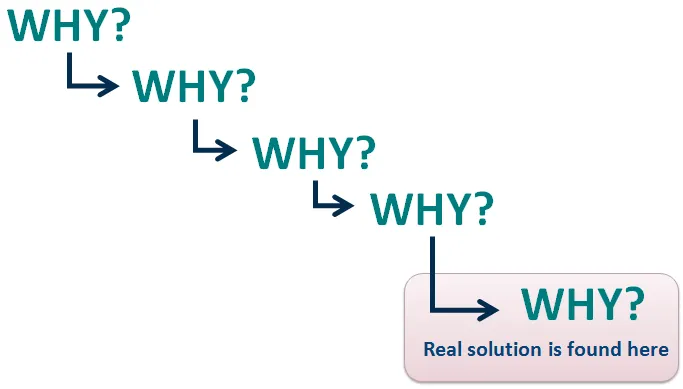

5 Pourquoi d'autre part est aussi simple que de demander 5 pourquoi au problème et d'obtenir des réponses, donc, de creuser la cause profonde du problème en question. Normalement associé à Ishikawa, 5 Whys est un outil efficace efficace pour l'analyse de cause à effet. Certains problèmes nécessitent seulement 2 ou 3 Whys à poser avant d'atteindre la cause fondamentale, tandis que d'autres peuvent dépasser 5, mais idéalement, les causes profondes sont identifiées avec les 5 Whys.

Même dans le cas de 5 Whys, le brainstorming est essentiel et un chef de projet dirigerait la session, en cas de détournement et de perte totale du sujet.

Au sein du Lean, l'accent est davantage mis sur la représentation visuelle des données considérées comme non suivies dans les concepts Six Sigma. Mais, le Lean se vante des outils de lean analytique des causes profondes comme Ishikawa et 5 Whys pour trouver la cause profonde des problèmes sans utiliser de données statistiques et figuratives concrètes.

Ces méthodologies ont lieu dans la phase d'analyse du cadre de qualité Six Sigma. Cela rend la gestion des concepts Six Sigma facile et simplifiée.

-

Takt Time

Dérivé du mot allemand Taktzeit, qui se réfère directement au rythme cardiaque ou au rythme de la production en langage Lean, Takt Time est dûment calculé comme le temps pris depuis le début du processus de production d'une seule unité jusqu'au début de la production pour la prochaine unité en ligne. Ces différences sont calculées et comparées à la demande de produit ou de service provenant directement des clients. Une fois comparés, ils sont appariés afin de réduire l'écart par rapport au taux de demande des clients.

Lorsqu'il est utilisé avec les concepts Six Sigma, Takt Time est ensuite utilisé pour analyser les charges et les goulots d'étranglement potentiels et actuels au sein des processus de production, permettant ainsi aux chefs de projet de déchiffrer avec précision le temps consacré à chaque processus et tâche, et offrant des opportunités d'amélioration dans que le Takt Time dépasse les accords de niveau de service (SLA) ou reste dans le délai stipulé.

Cette analyse est essentielle pour capturer la surcharge des tâches ou même la capacité excédentaire au sein de certaines lignes de production et rendre les flux de processus plus faciles et beaucoup plus légers, garantissant des variations et des défauts minimaux ou négligeables. Par conséquent, l'écart entre Takt Time et la demande des clients en cas d'excès nécessite une amélioration approfondie du processus / de la tâche.

Si l'entreprise rencontre des processus qui fonctionnent plus rapidement que la demande du client, il peut être avantageux pour l'organisation de consacrer le temps gagné par ce processus à partager la charge d'un autre processus qui est en retard dans ses efforts pour rattraper le client. demande.

Ce processus peut être mis en œuvre pendant la phase d'analyse.

Exemple

Si une organisation a un temps Takt de 10 minutes, cela signifie que le processus de production d'un produit ou d'un service est terminé hors ligne, car en moyenne, le produit / service se vend aux clients au taux de 10 minutes par unité.

-

Heijunka

Issu du mot japonais qui se traduit par «nivellement», Heijunka est l'outil lean qui aide à équilibrer la charge à travers le flux de valeur du processus de production dans lequel il est implémenté. Ce principe et les outils allégés sont mis en œuvre dans la phase de conception au sein de la qualité Six Sigma après que l'analyse des causes profondes indique les goulots d'étranglement dans la phase d'analyse. Le fonctionnement de l'équilibrage de charge introduit un «Pull» dans le système qui est différent du «Push» traditionnel, ce qui entraîne une surcharge, un chargement latéral et des goulots d'étranglement dans le processus.

Le Takt Time peut être l'élément clé dans la mise en œuvre de Heijunka dans la qualité Six Sigma, car il exposera l'ensemble du flux de valeur avec le temps nécessaire aux processus.

Plus tôt dans les lignes de production traditionnelles, la mise en lots était la méthode de processus recherchée pour les producteurs de masse de tout matériau ou produit. Avec l'inclusion de Lean dans les systèmes et les organisations, la méthode de traitement par lots a été refusée pour la raison suivante:

«Selon Heijunka, les systèmes de production ne peuvent par conception et chargement répondre en permanence aux commandes sans souffrir d'une certaine« mura »(inégalité de qualité rendue et productivité atteinte) et de« muri »(surcharge des machines, main-d'œuvre). Le produit de mura et muri est le «muda», qui est un déchet. »

-

Poka-Yoke

Poké-Yoke est un outil lean de réglage fin pour Lean, Poka-Yoke est un outil lean à l'épreuve des erreurs qui réduit considérablement la probabilité d'erreurs dans les secteurs du flux de travail. Outils allégés six sigma Ces outils allégés peuvent être efficacement utilisés dans les phases de conception et d'amélioration de la qualité Six Sigma, car à ces étapes, il peut considérablement aider à améliorer ou à complètement repenser les systèmes en vue de réduire ou d'éradiquer les erreurs dans le flux de travail. Dans certaines industries, Poka-Yoke est combiné avec DMADV (Définir-Mesurer-Analyser-Concevoir-Vérifier) pour identifier la probabilité de toute erreur de resurfaçage pendant les étapes en direct.

Une fusion de Poka-Yoke avec Ishikawa et Pareto Analysis peut donner à l'entreprise des résultats stupéfiants dans l'identification des causes profondes et l'élimination des défauts et des erreurs, remplissant ainsi très efficacement l'objectif de la qualité Six Sigma.

Réduire les bords à une finition lisse est ce qui est nécessaire aux étapes ultérieures du projet de qualité six sigma une fois que le logiciel / produit est développé et prêt à être examiné. Poka-Yoke, à ce stade, est aussi utile pour le polissage du produit afin de se débarrasser de toute sorte de divergences ou de replis.

Exemple

Un exemple célèbre utilisé pour illustrer l'utilisation de Poka-Yoke est le temps pendant lequel de nombreux flux de travail dans un système de paie étaient brutalement interrompus. Lors de l'application de l'analyse des causes profondes, il a été découvert qu'il y avait deux boutons avec des étiquettes trompeuses sur eux. Une lecture, «Approuver à la prochaine», ce qui signifie que l'étape a été approuvée et le flux de travail se poursuit, tandis que la suivante, «Approuver à fermer», ce qui signifie que l'étape a été approuvée et que le flux de travail se ferme ici. La nomenclature utilisée était plutôt trompeuse et était à l'origine des arrêts brusques et, par conséquent, avec Poka-Yoke, le processus a été affiné et maintenant les outils tip lean ont été introduits pour expliquer davantage les boutons.

Rassembler les géants du monde de la production et des affaires peut être assez intimidant, mais il peut aussi être aussi productif et qualitatif. L'intégration de Lean avec la qualité Six Sigma a donné au monde une méthodologie plus fine et plus améliorée à rechercher pour tous les secteurs dans de nombreuses industries et entreprises.

Si vous avez aimé cet article et l'avez trouvé utile, cliquez sur le bouton J'aime et le bouton Partager pour informer vos pairs de la qualité Lean Six Sigma. Continuez à lire nos blogs pour des articles aussi passionnants.

conseillé

voici donc quelques cours qui vous aideront à obtenir plus de détails sur les six concepts sigma, la qualité six sigma et les outils lean six sigma alors il vous suffit de parcourir le lien. qui est donné ci-dessous

- formation Lean Six Sigma

- formation en ligne de la ceinture verte Lean Six Sigma