Outils utilisés pour implémenter Lean Six Sigma

Lean Six Sigma est une technique pour l'amélioration des processus et l'amélioration de la qualité des processus en éliminant les indésirables ou les déchets du processus et en réduisant les variations dans le processus. Lean Six Sigma vise à améliorer la qualité du processus et la satisfaction du client. Il s'agit d'une technique collaborative puissante pour éliminer les défauts du processus, réduisant ainsi les dépenses. Lean Six Sigma est couramment appliqué au processus de fabrication et au processus de transaction qui se concentre sur la qualité du produit et les valeurs des clients. Dans cette rubrique, nous allons découvrir les outils Lean Six Sigma. Comme il ressort du nom que Lean Six Sigma est une association de deux méthodes Lean et Six Sigma où:

Lean est la méthodologie pour éliminer le gaspillage et améliorer la satisfaction des clients en rationalisant le processus existant.

Six Sigma est l'approche disciplinée pour réduire la variation dans le processus et éliminer le processus indésirable pour améliorer la qualité globale du processus ou de l'entreprise à laquelle les pratiques Lean Six Sigma sont appliquées.

La méthodologie Lean Six Sigma présente de nombreux avantages. Les avantages les plus importants sont l'amélioration de la qualité du processus et la diminution du coût du processus en raison de l'élimination des déchets indésirables du processus. Il contribue à améliorer l'efficience et l'efficacité du processus à mesure que la variation est réduite et donc une main-d'œuvre saine et compétitive est mise en œuvre.

Liste des outils Lean Six Sigma

Il existe différents outils utilisés dans la mise en œuvre du Lean Six Sigma dans un processus, notamment:

Feuille de route DMAIC :

Le processus DMAIC (une directive d'amélioration des processus) est un plan qui contient les étapes Définir-Mesurer-Analyser-Améliorer-Contrôle et doit être suivi pour l'exécution des projets d'amélioration des processus Lean Six Sigma, cependant, les résultats peuvent varier en fonction de la façon dont cela la feuille de route est exécutée par différentes personnes. Il s'agit d'une approche bien définie et structurée pour éliminer les déchets et réduire la variation du processus. Il fournit une solution commerciale efficace aux problèmes. Il améliore la qualité des produits et services. La feuille de route DMAIC permet de réduire le coût global.

Diagramme en arête de poisson :

Diagramme en arête de poisson :

L'autre nom du diagramme en arête de poisson est le diagramme de cause à effet. Schématiquement, l'analyse apparaît comme une structure en arête de poisson. Comme son nom l'indique clairement, ce diagramme de cause à effet aide à identifier les causes potentielles et les effets qui ont tendance à produire des défauts dans le processus dégradant la qualité du processus et affectant les objectifs de l'organisation. Il s'agit d'une approche catégorisée qui cible différentes catégories de causes telles que la méthode, les personnes, l'équipement, les matériaux, l'environnement, etc. Elle réduit le coût global du processus.

Heure de prise :

Le taux auquel le projet terminé doit être terminé pour répondre à la demande des clients est défini comme l'heure TAKT. Il est généralement appliqué à des processus tels que la gestion des incidents et les processus de fabrication qui fonctionnent sur le concept de temps de cycle, qui est capturé pendant la phase de mesure du processus DMAIC. Par la suite, pendant la phase d'analyse, le SLA de la gestion des incidents est comparé au temps de cycle et la tolérance est observée. Si la tolérance dépasse ou correspond au niveau de tolérance attendu, des actions correctives sont prises pour faire correspondre le niveau de tolérance du SLA et du temps de cycle.

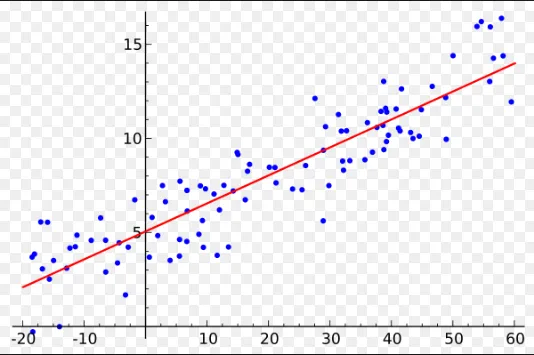

Analyse de régression : Une analyse de régression est une approche statistique pour calculer et accepter la relation entre les variables. L'analyse de régression est un outil très efficace pour déterminer si une entrée de processus est proportionnelle à la sortie d'un processus ou non. Ces données peuvent aider à identifier une entrée dans le processus où le contrôle est essentiel pour fournir un résultat de sortie de processus anticipé. Pendant l'analyse de régression, un individu peut rencontrer des problèmes tels que la corrélation n'implique pas de causalité et la multi-colinéarité peut provoquer une confusion dans l'analyse et risquer la validité des résultats souhaités. La raison possible de l'existence de la multicolinéarité dans un processus est la présence de deux ou plusieurs des prédicteurs dans un modèle de régression qui sont étroitement liés les uns aux autres.

Analyse de régression : Une analyse de régression est une approche statistique pour calculer et accepter la relation entre les variables. L'analyse de régression est un outil très efficace pour déterminer si une entrée de processus est proportionnelle à la sortie d'un processus ou non. Ces données peuvent aider à identifier une entrée dans le processus où le contrôle est essentiel pour fournir un résultat de sortie de processus anticipé. Pendant l'analyse de régression, un individu peut rencontrer des problèmes tels que la corrélation n'implique pas de causalité et la multi-colinéarité peut provoquer une confusion dans l'analyse et risquer la validité des résultats souhaités. La raison possible de l'existence de la multicolinéarité dans un processus est la présence de deux ou plusieurs des prédicteurs dans un modèle de régression qui sont étroitement liés les uns aux autres.

Cartographie des flux de valeur :

Il s'agit d'un important outil Lean Six Sigma qui établit le flux de ressources et d'informations et classe les événements de processus en un nombre défini de segments différents pour identifier l'amélioration du processus. Cet outil vise principalement à identifier et à éliminer les activités sans valeur ajoutée à chaque étape du processus, ce qui permet de réduire le temps d'attente entre les étapes suivantes impliquées dans le processus. Une efficacité à 100% n'est pas possible car les activités permettant la valeur ne peuvent pas être complètement supprimées du processus. De plus, ils peuvent à nouveau être divisés en sous-catégories pour faciliter la mise en œuvre du processus et authentifier les activités habilitantes sans valeur ajoutée. Ces améliorations dans le processus contribuent à rendre le processus plus compact en réduisant la variation.

Équilibrage de charge :

Comme son nom l'indique, l'équilibrage de charge vise à fournir une dérive plus efficace et constante du travail au sein du système. Ce principe peut être fusionné dans la toute première phase du processus DMAIC qui est la phase de conception pour identifier l'analyse des causes profondes et pendant la phase d'analyse, pour éliminer les blocages dans le processus. Cet outil peut être utilisé pour apporter des spasmes dans le système plutôt que de le laisser fonctionner en poussant - soulageant les blocages. L'outil d'équilibrage de charge élimine automatiquement la dépendance d'inventaire du processus. TAKT Time joue un rôle très important pendant le développement du système car il aide à décider de l'équilibre de charge correct pour le système.

Vérification des erreurs : La vérification des erreurs est également connue sous le nom de Poka-yoke. Cet outil est le plus souvent appliqué aux processus DMAIV impliqués dans les processus à venir dans le système ou dans un nouveau système. Cet outil est utilisé pour synchroniser les différentes étapes du processus lors de la conception d'un nouveau système au cours du processus DMAIV pour la conception et la mise en œuvre du nouveau système. Les possibilités d'abolition d'une cause clé de défauts peuvent être identifiées en affinant et en reformatant le système pour éviter toute situation conduisant ou provoquant l'erreur.

Ces outils sont utilisés pour identifier les défauts et donnent des moyens appropriés de se défendre contre les déchets dans le processus et d'améliorer les normes de qualité. Lean Six Sigma est une méthodologie mondialement acceptée utilisée pour l'amélioration de la qualité de différents processus.

Articles recommandés

Cela a été un guide pour les outils Lean Six Sigma. Ici, nous avons discuté des différents outils utilisés dans la mise en œuvre du Lean Six Sigma. Vous pouvez également consulter l'article suivant pour en savoir plus -

- Top 5 des outils Lean Six Sigma Concepts

- 6 leçons que j'ai apprises du Lean Six Sigma

- Phases de gestion de projet

- Méthodologie de gestion de projet